جوش الکتروفیوژن یکی از روش های نوین جوشکاری اتصالات پلی اتیلن است که در این مقاله به طور کامل درباره آن توضیحات لازم را ارائه خواهیم داد.

الکتروفیوژن چیست؟

الکتروفیوژن نوعی روش جوشکاری است که برای اتصال لولهها و اتصالات پلیاتیلن به یکدیگر استفاده میشود. در این روش، از یک اتصال مخصوص استفاده میشود که در داخل آن یک المنت گرمایشی تعبیه شده است. با عبور جریان برق از این المنت، اتصال گرم شده و باعث ذوب شدن همزمان لوله و اتصال میشود. در نتیجه، یک اتصال قوی و یکپارچه بین لوله و اتصالات ایجاد میشود. این روش جوشکاری به دلیل دقت بالا، سرعت عمل و کیفیت بالای اتصالات، در صنایع مختلف از جمله نفت، گاز، آب و فاضلاب کاربرد گستردهای دارد.

مراحل جوش الکتروفیوژن به شرح ذیل می باشد

الف) ابتدا برابر با نصف طول کوپلر یا اتصال الکتروفیوژن را بر روی لوله نشانه گذاری می کنیم.

ب) بر روی قسمت هایی که جوشکاری می گردد خطوطی را با مارکر نشانه گذاری می کنیم.

ج) با دستگاه مخصوص بنام اسکراپر ضخامت روی لوله یا اتصال را به اندازه ای بسیار ناچیز به مقدار تقریبی 0.1 میلیمتر بریده و به طوری نشانی از نشانه گذاری با مارکر مشاهده نگردد.

د) ناحیه جوش را با دستمال مرطوب شده به وسیله الکی تمیز می کنیم تا از هرگونه چربی زدوده شود.

ه) در این مرحله قسمت علامتگذاری شده ( برابر با نصف طول اتصال الکتروفیوژن) داخل کوپلر قرار داده می شود.

و) سوکت مخصوص دستگاه جوش الکتروفیوژن را بر روی اتصال الکتروفیوژن قرار داده و توسط بارکدخوان دستگاه و بارکد نصب شده بر روی اتصال، کلیه اطلاعات قطعه به دستگاه منتقل می گردد که با شروع جوش الکتروفیوژن و برقراری جریان برق توسط دستگاه پس از پایان مدت زمان معین، جوش الکتروفیوژن به پایان می رسد.

نکات حائز اهمیت در مورد جوش الکتروفیوژن

- در هنگام برش لوله توجه گردد که عمود بر محور آن بریده شود و دو سر لوله صاف و فاقد هرگونه زبری باشد.

- پس از پایان عملیات جوشکاری اندیکاتورهای کوپلر یا اتصال الکتروفیوژن بررسی می گردد.

- در زمان جوشکاری، دستگاه جوش الکتروفیوژن می بایست دارای گواهینامه کالیبراسیون که از شرکت تولید کننده یا نماینده های رسمی صادر می گردد، باشد.

- در جوش الکتروفیوژن هرگز از لوله یا اتصالی که ابعاد دو پهنای خارج از استاندارد است، استفاده نکنید.

روش های اتصال لوله پلی اتیلن:

اتصالات الکتروفیوژن پلی اتیلن:

1)عدم دخالت نیروی انسانی در کیفیت جوش الکتروفیوژن

2)سرعت جوشکاری در جوش الکتروفیوژن

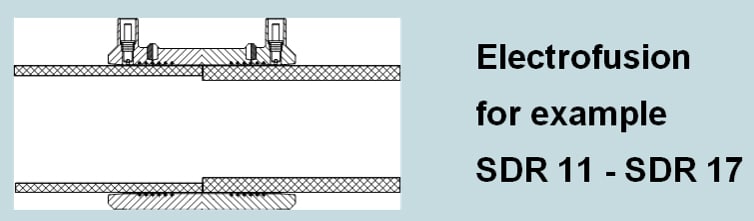

3) قابلیت اتصال دو فشار یا SDR متفاوت

4) عدم نیاز به دستگاه های متعدد در جوشکاری

5) عدم نیاز به ناظر کیفی

6)سطح اتکا بیشتر جوش الکتروفیوژن نسبت به جوش بات فیوژن

7) هزینه پایین تر

انواع آزمونهای کنترل کیفیت جوش الکتروفیوژن

برای اطمینان از کیفیت اتصالات ایجاد شده در جوشکاری الکتروفیوژن، انجام آزمونهای کنترل کیفیت بسیار ضروری است. این آزمونها به منظور بررسی پارامترهای مختلفی مانند استحکام اتصال، یکپارچگی جوش، نفوذ ذوب و… انجام میشوند.

آزمونهای کنترل کیفیت جوش الکتروفیوژن به دو دسته کلی تقسیم میشوند:

در این نوع آزمونها، نمونهای از جوش جدا شده و تحت آزمایشهای مختلف قرار میگیرد. این آزمونها به دلیل تخریب اتصال، معمولاً به عنوان آزمونهای نهایی و پس از اتمام پروژه استفاده میشوند. برخی از مهمترین آزمونهای مخرب عبارتند از:

- آزمون کشش: در این آزمون، نمونه جوش تا نقطه شکست کشیده شده و نیروی لازم برای جداشدن دو قطعه اندازهگیری میشود.

- آزمون برشی: در این آزمون، نمونه جوش تحت نیروی برشی قرار گرفته و میزان نیروی لازم برای جداشدن دو قطعه اندازهگیری میشود.

- آزمون خمشی: در این آزمون، نمونه جوش تحت نیروی خمشی قرار گرفته و میزان انحراف یا شکست آن اندازهگیری میشود.

- آزمون ضربه: در این آزمون، نمونه جوش با ضربه ناگهانی شکسته شده و میزان انرژی جذب شده توسط جوش اندازهگیری میشود.

اهمیت انجام آزمونهای کنترل کیفیت

- انجام آزمونهای کنترل کیفیت جوش الکتروفیوژن از اهمیت بسیار بالایی برخوردار است زیرا اطمینان از کیفیت جوش، با انجام این آزمونها میتوان از کیفیت و استحکام جوش اطمینان حاصل کرد.

- کاهش ریسک نشت و خرابی: شناسایی و رفع عیوب جوش در مراحل اولیه از بروز مشکلات جدی در آینده جلوگیری میکند.

- افزایش عمر مفید سیستم: اتصالات با کیفیت و بدون عیب، عمر مفید سیستم را افزایش میدهند.

- رعایت استانداردها: انجام آزمونهای کنترل کیفیت الزامی برای رعایت استانداردهای ملی و بینالمللی است.

با انجام آزمونهای کنترل کیفیت مناسب، میتوان از کیفیت و ایمنی سیستمهای لوله کشی که با استفاده از جوشکاری الکتروفیوژن ساخته شدهاند اطمینان حاصل کرد.

قیمت دستگاه جوش الکتروفیوژن

قیمت دستگاه جوش الکتروفیوژن به عوامل مختلفی بستگی دارد که از جمله آنها میتوان به برند دستگاه، کشور سازنده، ظرفیت جوشکاری (حداکثر قطر لوله قابل جوش)، امکانات جانبی دستگاه، و نوسانات بازار اشاره کرد. به طور کلی، دستگاههای جوش الکتروفیوژن با توجه به کاربرد صنعتی و تخصصی بودنشان، نسبت به سایر دستگاههای جوشکاری قیمت بالاتری دارند. با این حال، با توجه به اهمیت دقت و کیفیت جوش در پروژههای لوله کشی، استفاده از این دستگاهها در بلندمدت مقرون به صرفه خواهد بود. برای اطلاع دقیق از قیمت دستگاه جوش الکتروفیوژن، توصیه میشود با کارشناسان شرکت تکاب اتصال دماوند تماس بگیرید.

عوامل موثر بر قیمت دستگاه جوش الکتروفیوژن

- برند و کشور سازنده: دستگاههای برندهای معتبر و اروپایی معمولا قیمت بالاتری دارند.

- ظرفیت جوشکاری: دستگاههایی که قطر لولههای بزرگتری را جوش میدهند، گرانتر هستند.

- امکانات جانبی: وجود امکاناتی مانند صفحه نمایش لمسی، حافظه داخلی برای ذخیره تنظیمات، gps و … بر قیمت دستگاه تاثیر میگذارد.

- نوسانات بازار: نوسانات نرخ ارز و مواد اولیه بر قیمت دستگاه تاثیرگذار است.

نکات مهم در هنگام خرید دستگاه جوش الکتروفیوژن

- نیاز پروژه: قبل از خرید، نیاز دقیق پروژه خود را مشخص کنید تا دستگاهی متناسب با نیازتان انتخاب کنید.

- کیفیت ساخت: به کیفیت ساخت دستگاه و قطعات آن توجه کنید.

- گارانتی و خدمات پس از فروش: از وجود گارانتی و خدمات پس از فروش معتبر اطمینان حاصل کنید.

- مشاوره با متخصص: قبل از خرید، با یک متخصص جوشکاری مشورت کنید تا بهترین دستگاه را انتخاب کنید.

تفاوت جوش فیوژن و الکتروفیوژن

جوش فیوژن و الکتروفیوژن دو روش رایج برای اتصال لولههای پلیاتیلن هستند که هر کدام مزایا و کاربردهای خاص خود را دارند. برخی از تفاوت های این دو عبارت اند از:

روش کار درجوش فیوژن (Butt Fusion)به این صورت است که، دو سر لوله که قرار است به هم متصل شوند، با استفاده از یک دستگاه مخصوص تا دمای ذوب گرم شده و سپس با فشار به هم فشرده میشوند. مزایای آن سادگی و سرعت اجرا، هزینه کمتر نسبت به الکتروفیوژن، مناسب برای لولههای با قطر بزرگ می باشد.

روش کار در جوش الکتروفیوژن (Electrofusion) به این صورت است که، از یک اتصالات مخصوص استفاده میشود که دارای یک سیم گرمایشی است. با عبور جریان برق از سیم، اتصالات گرم شده و به لوله ذوب میشود. مزایای این روش، دقت بالا و کنترل بیشتر بر فرآیند جوشکاری مناسب برای لولههایی با ضخامت متفاوت ایجاد اتصالی قویتر و یکپارچهتر امکان استفاده در شرایط محیطی مختلف می باشد. در مقاله ی تفاوت جوش الکتروفیوژن و بات فیوژن بیشتر درباره ی این موضوع بخوانید.

کدام روش مناسب تر است؟

با توجه به توضیحات ارائه شده، این سوال مطرح می شود که کدام یک از روش های جوش مناسب تر است؟

انتخاب بین جوش فیوژن و الکتروفیوژن به عوامل مختلفی از جمله: نوع لوله و ضخامت، قطر ان، شرایط محیطی، بودجه و دقت مورد نیاز بستگی دارد.

به طور کلی، جوش الکتروفیوژن برای اتصالاتی که نیاز به دقت و کیفیت بالاتری دارند مورد استفاده قرار می گیرند. همچنین جوش بات فیوژن برای اتصالات سادهتر و لولههایی با قطر بزرگ مناسبتر است.

در پایان پیشنهاد می کنیم جهت انتخاب نوع جوش الکتروفیوژن یا بات فیوژن، با کارشناسان فنی این شرکت تماس حاصل نمایید تا بتوانیم در این زمینه مشاوره ارائه نماییم. این نکته نیز قابل ذکر است که در صورت انجام هریک از نوع جوش ها مطابق استانداردهای ملی و بین الملل مربوطه می توان یک اتصال مستحکم ایجاد نمود.

تکاب اتصال دماوند تولید کننده و صادرات کننده لوله و اتصالات پلی اتیلن و پلی پروپیلن